Recognition of the month

Pull System Competition at Spring Hill (FIS)

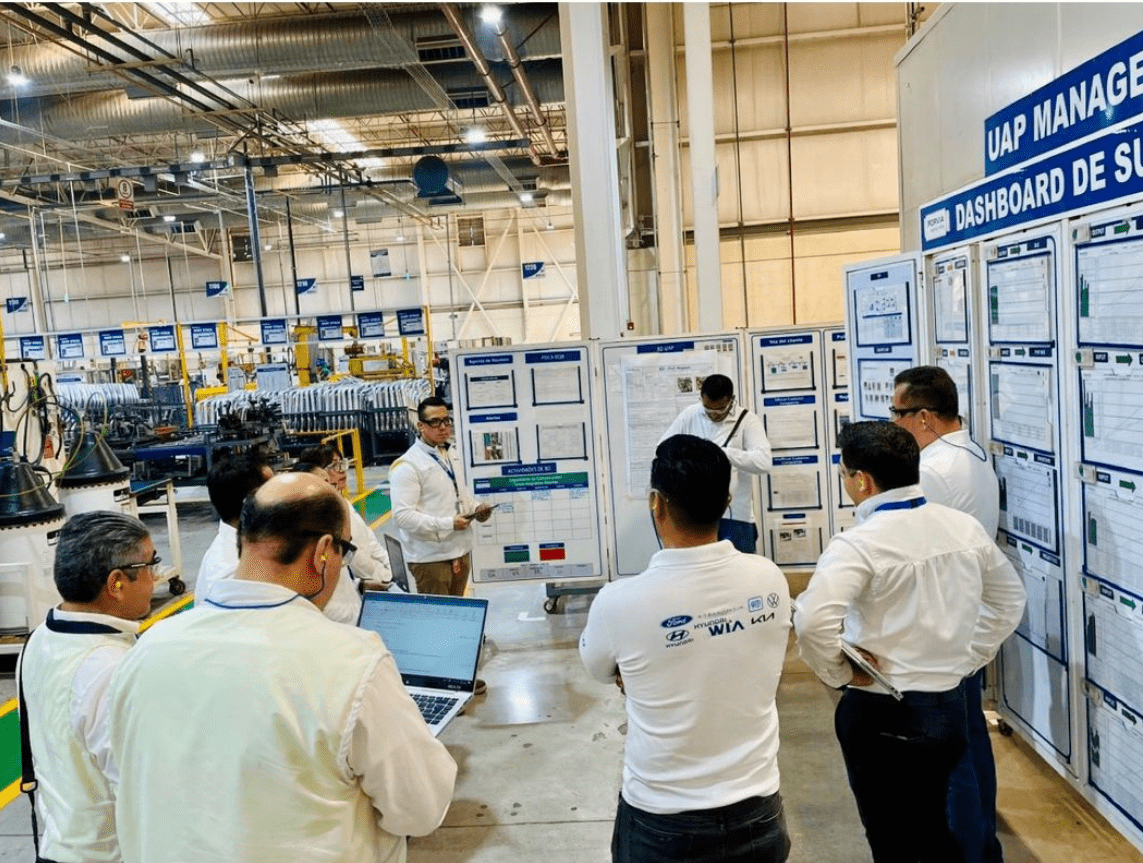

The Spring Hill Plant (FIS) runs all its processes, from injection to finish goods assembly, through the Pull Kanban System. Any implementation of this system begins with a MIFA (Material and Information Flow Analysis).

To deploy the Pull System, it is required to understand the customer requirements, inventory levels, material flow and integration with the other lines of the plant. Subsequently the layout needs to support the inventory levels and the material flow for the system to work.

The material flow is driven by the information flow that relies on the following different main elements:

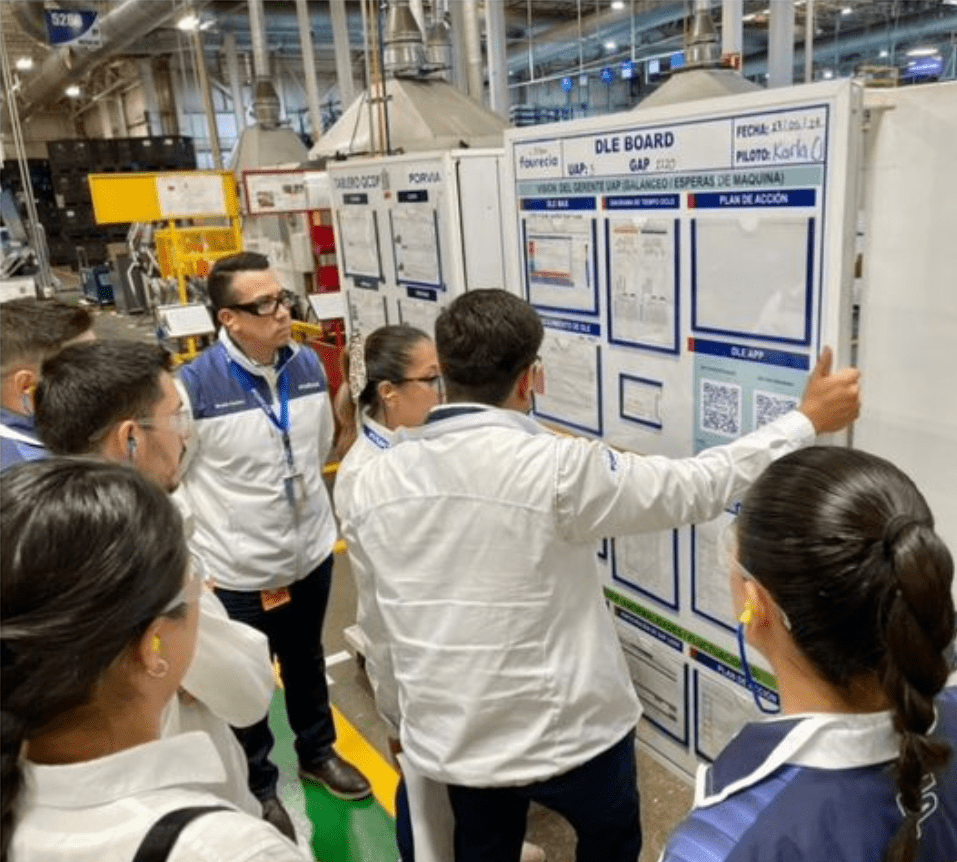

- Leveling: Production is leveled using a leveling board, that indicates to the PC&L team what box need to be pulled from the end of line inventory. The leveling board ensure a steady pull from the inventory, that is aligned with the pace needed to satisfy the customer demand.

- Kanban cards: when a box is pulled from the inventory, the kanban card attached to it is returned to production, as an ‘order’ to produce (replenish the inventory).

- Launchers: The kanban cards returned to production will be placed into a launcher (called as well waiting queue). Production will complete, one by one, each order (materialized by the kanban) that are in the launcher. The quantity of kanban accumulated in the launcher indicates if production is meeting production rate.

- Batch Building Boxes (BBB): In some cases, the Kanban are accumulated in a Batch Building Box prior to the launcher. This will allow to form a batch for production, and as such optimize the number of tool change that could occur if the kanban orders would be processed individually.

The audit consists of 4 levels:

Role Model

Audit Score >

80% 0 major

discrepancy

Successful

65%

Audit Score

80%

Passed

50%

Audit Score

65%

Failed

Audit Score 5 Fundamentals

with major discrepancies

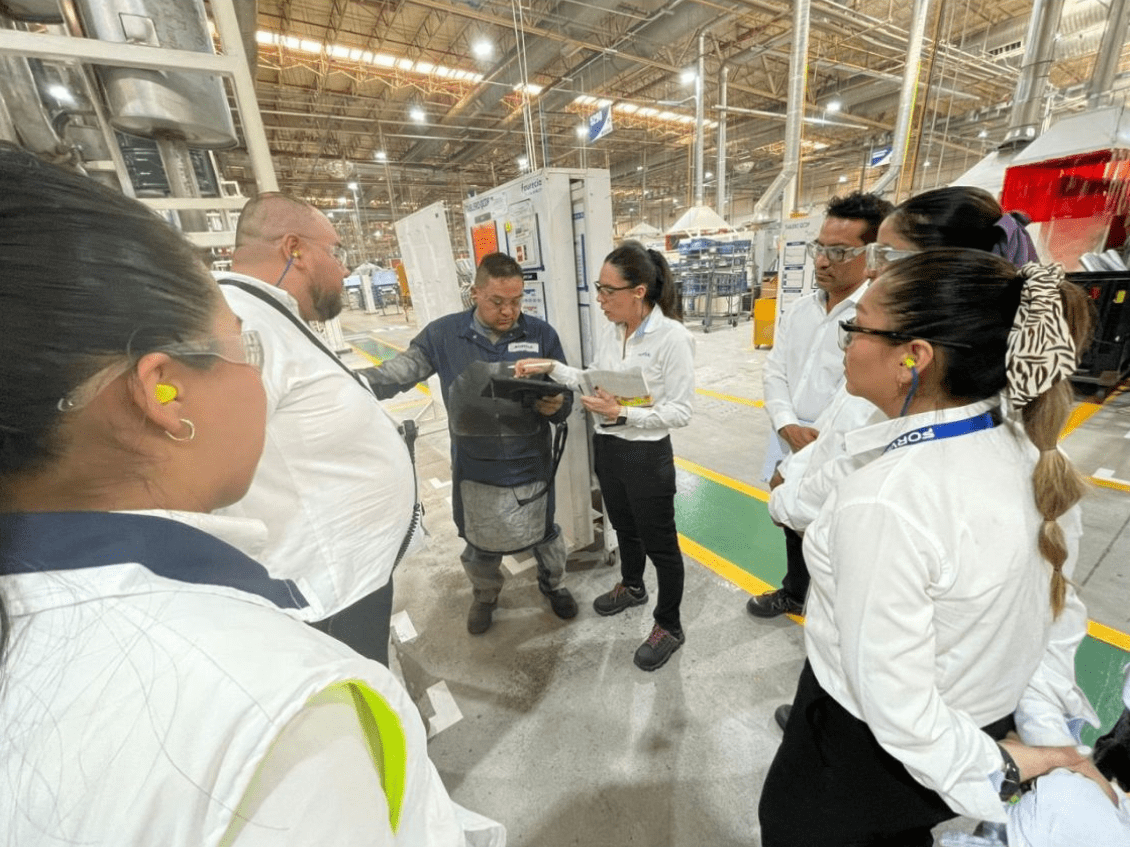

Improvements achieved thanks to the Pull System implementation

- The Pull System made clear the impact of tool change time and batch size on the inventory level.

Through SMED Workshop in injection it was possible to reduce inventory and secure storage space for new programs in the injection WIP:- C1UL – 8 reduced lanes (1152 Pieces)

- ASUV – 4 reduced lanes (576 Pieces)

- G09 – 2 reduced lanes (288 Pieces)

- P42S [new program] – 1 lane avoided (121 Pieces)

Through SMED Workshop in ASUV assembly line, finished good inventory has been reduced by 256 Door Panel.

- The Digital Pull System deployment has started with Agile software running for injection in parallel to the traditional Kanban system until full switch to Agile.

These good practices continue to reinforce the commitment of all our plants to quality and excellence, demonstrating that the implementation of specific systems results in greater efficiency and productivity.

Congratulations to the site for these achievements!

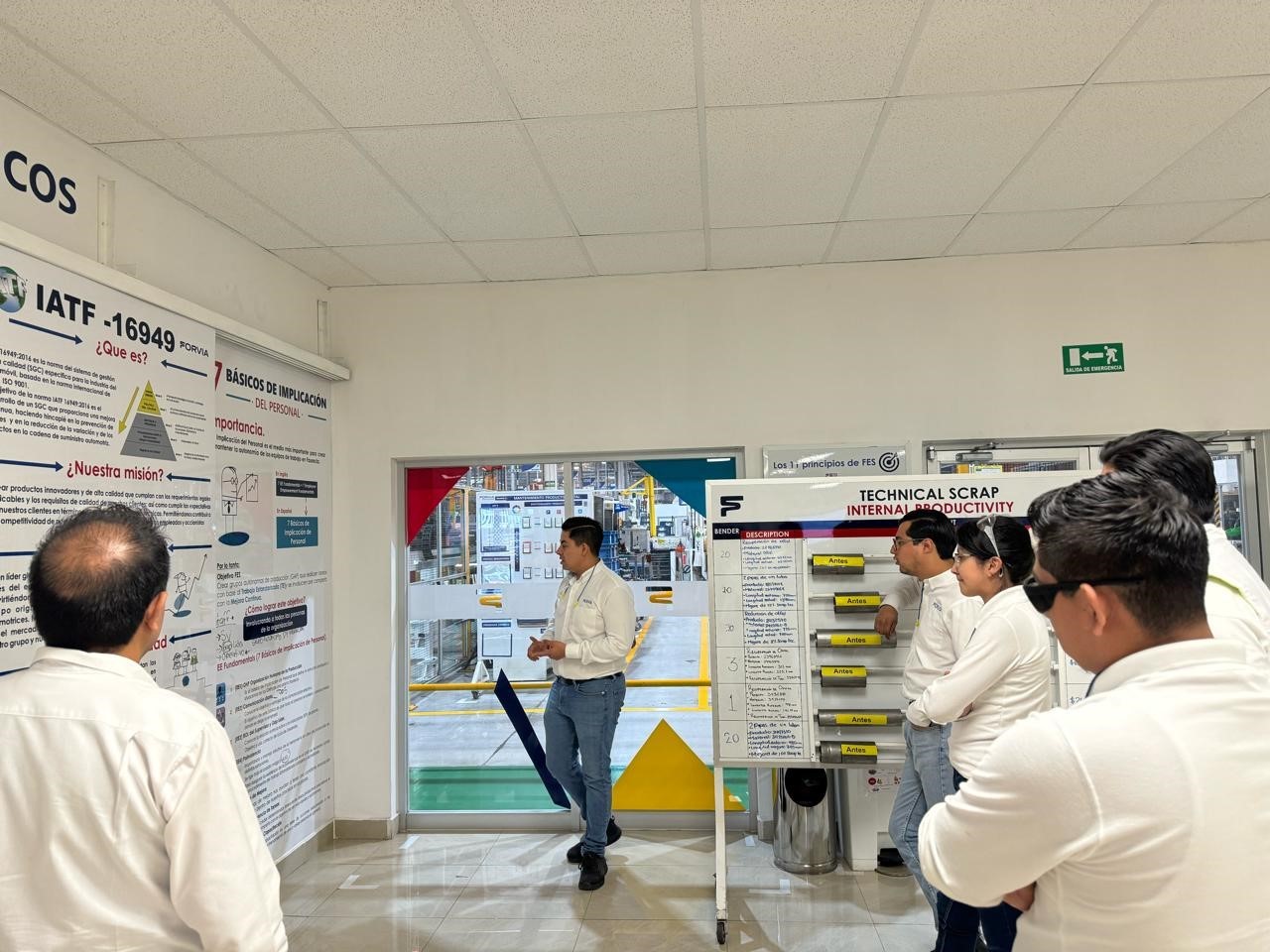

Continuous improvement is not a destination, it is a constant journey in search of excellence.